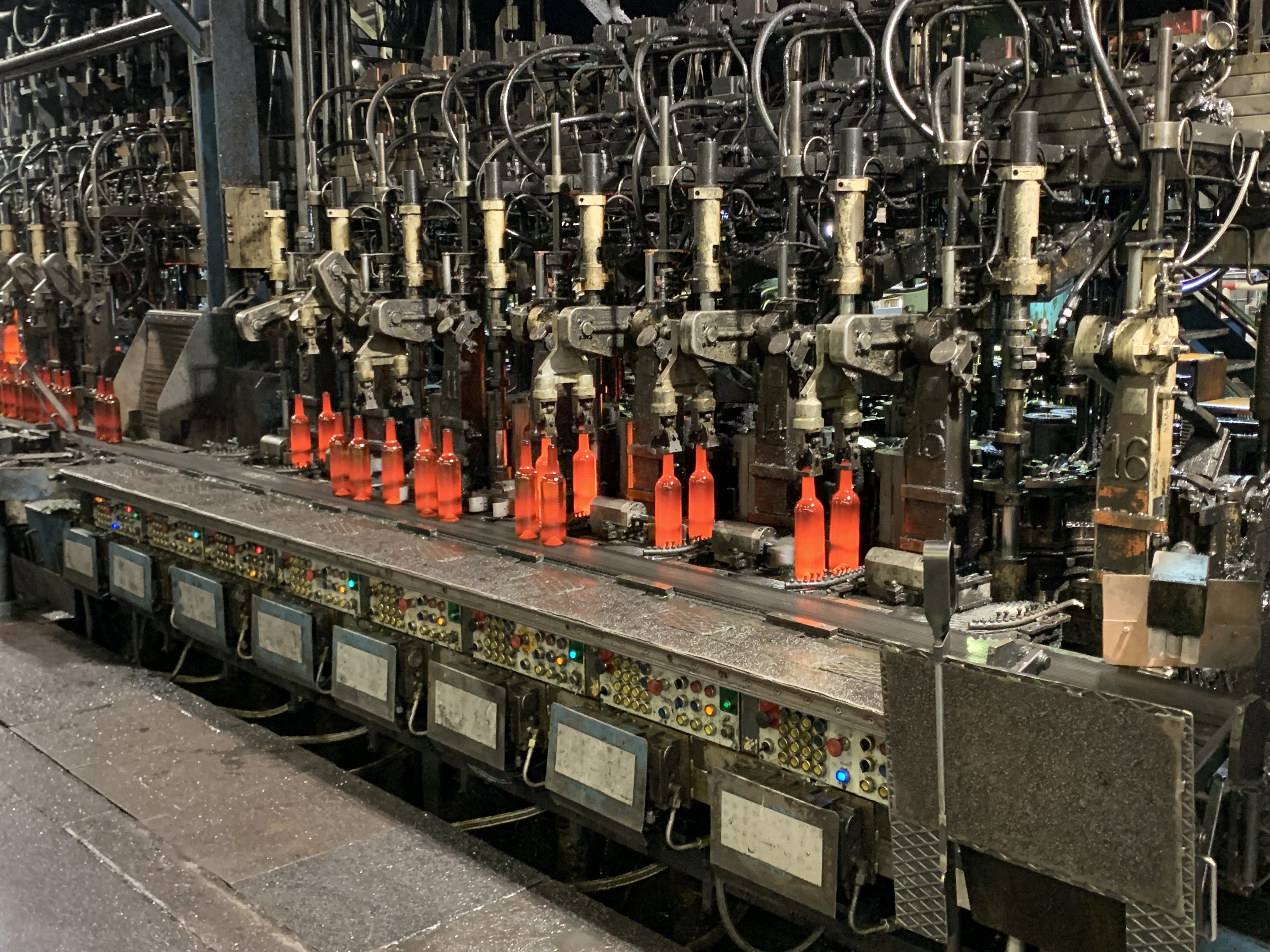

Maureilhan, près de Béziers, le groupe O-I exploite depuis 24 ans une usine produisant 350 millions de contenants en verre (60 modèles essentiellement pour le vin, mais aussi les cidres ou spiritueux) sur un site employant 87 personnes. Un seul four alimente les 3 lignes de production de la structure, après avoir été refait en 2016, « pour une durée de vie moyenne d’une vingtaine d’années », stipule le directeur du site Olivier Guillot. En ouvrant les portes de ce site à la presse le 19 novembre dernier, la fédération des industries du verre tenait à mettre en lumière les efforts de la filière verrière pour diminuer son empreinte carbone.

En effet, ce site de production du groupe O-I (qui en possède 69 dans le monde), est à la pointe de l’intégration du verre recyclé, le calcin, comme matière première pour la fabrication de nouveaux contenants en verre. « A cause de la teinte d’origine, on ne peut pas intégrer plus de 45 % de verre recyclé pour la production de bouteilles de verre blanc », explique le président de la fédération des industries du verre (FIV) Jacques Bordat. Mais le site de Béziers ne produisant que des contenants en verre teinté, il peut se targuer d’intégrer une moyenne annuelle de 89 % de calcin dans ses productions, contre 65 % en moyenne pour l’ensemble des verriers en France. « Chaque tranche de 10 % d’intégration de calcin permet d’économiser 2,5 à 3 % d’énergie de production de pâte de verre en éliminant certaines phases de déshydratation », décrit le directeur d’O-I Béziers Olivier Guillot.

Le site de Maureilhan vise à atteindre l’objectif d’une baisse de 25% de ses émissions de gaz à effet de serre d’ici 2030, « et nous sommes en avance sur la feuille de route », ajoute le directeur de l’usine de Maureilhan. Outre l’intégration de calcin, l’allègement des contenants est un autre levier, « tout autant que l’intégration progressive de fours électriques et hybrides à biogaz à l’échelle globale », enchaîne Jacques Bordat. A Maureilhan, l’intégration de ce calcin est optimisée par l’installation mitoyenne de l’usine de retraitement du verre de l’entreprise Maltha.

Cette usine tire environ 200 kg de calcin pour chaque tonne de verre brut réceptionné et est en mesure de produire jusqu’à 850 tonnes de calcin par jour. L’usine O-I en utilise en moyenne 440 tonnes/jour, 365 jours/an grâce à un stock tampon alimenté en permanence entre les deux bâtiments. En France, 17 usines verrières sont aujourd’hui alimentées en calcin grâce à 14 centres de traitement de ce type, et toujours installées à proximité d’une usine de production de contenants.

2024 marque le cinquantenaire du recyclage du verre en France, et la FIV souligne qu’aujourd’hui 8 emballages de verre sur 10 sont collectés. Son président pointe néanmoins un angle mort de la collecte auprès de la grande distribution, qui permettrait de se rapprocher des 100 % avec la possibilité de rapporter le verre dans ces enseignes. Au-delà de ces enjeux de réutilisation, le spectre de la déconsommation de vin n’inquiète pas outre-mesure Jacques Bordat quant à l’avenir des sites de production d’emballages verre. « Il existe un parallèle que nous avons su gérer avec 20 ans de décroissance de la consommation de bière. L’industrie verrière garde en outre des perspectives importantes avec l’enjeu de diminution des plastiques utilisés pour l’eau ou le lait, voire la croissance à venir des boissons désalcoolisées », appuie-t-il. Comme à Maureilhan, dont 80% de la production est destinée à des entreprises situées dans un rayon de 200 km, la fédération souligne cette proximité des usines verrières européennes avec leurs clients. Reste à savoir si ce schéma peut être transposé à l’ensemble des filières.