e n’est rien de moins qu’« une première mondiale » pose Patrice Lucas, le directeur général du groupe Verallia ce 10 septembre à Châteaubernard (Charente), avec l’inauguration officielle du « tout premier four 100 % électrique pour l’emballage alimentaire » qui affiche une puissance de 8 mégawatts et peut produire 300 000 bouteilles blanches pour les spiritueux (et notamment les cognacs). En passant « du gaz à l’électricité bas carbone », le dirigeant du premier producteur européen d’emballage en verre compte être l’un des pionniers pour avancer « très sûrement et avec détermination pour un verre d’emballage décarboné ».

Concrètement, ce premier four totalement électrique permet de réduire de 60 % les émissions de CO2 par rapport à une fusion au gaz rapporte Pierre-Henri Desportes, le directeur général de Verallia France. Soit 12 à 14 000 tonnes de CO2 émis annuellement par le four électrique contre 30 000 t/an avec le gaz précise Romain Barral, le directeur des opérations du groupe Verallia. La meilleure isolation du four électrique permet de diviser par cinq les pertes énergétiques ajoute Pierre-Henri Desportes (passant de 25 à 5 % de dispersion thermique).

57 millions €Premier four électrique de grande dimension (il en existe pour produire des flacons de parfum), l’outil de Châteaubernard est à fusion verticale : sur 75 m3, son bain à verre est d’une profondeur de 4 mètres avec une température de 1 400 °C à sa base (entre des électrodes pour la fusion du verre). Allumé en avril dernier*, cette première représente une prouesse technique, mais également un fort investissement économique. Verallia indique que ce four a coûté 57 millions d’euros, loin des 30 millions avancés début 2022 au lancement industriel du projet (qui était en gestation depuis deux ans). Ayant pâti de l’inflation causée par l’agression russe de l’Ukraine, ce projet a bénéficié de 8 millions € de subvention dans le cadre du plan France Relance 2030. Sachant que 5 millions € d’aides sont prévues pour un deuxième four électrique, qui sera dédié aux bouteilles de spiritueux à Verallia Cognac, mais avec un coût de construction inférieur (pour comparaison, un four à gaz coûte 20 à 25 millions €).

Actuellement, le four n°2 de Châteaubernard est arrêté pour réparation (pour une durée non-communiquée, permettant de le passer du fioul au gaz) avant d’être passé à l’électrique d’ici sa fin d’activité (dans trois ans). Le troisième four de Verallia Cognac reste dédié aux bouteilles de vin, notamment de Bordeaux, avec des teintes brunes ou des couleurs vertes. Pour ces flacons demandant plus d’énergie, des fours hybrides sont à l’étude, à 25 % gaz et 75 %. En 2025, un premier four hybride doit être allumé en Espagne, à Saragosse. Un deuxième sera lancé en 2026 à Saint-Étienne (Loire).

De quoi répondre aux demandes de développement durable des producteurs de vin et spiritueux. Pour les achats de packaging, « l’engagement RSE (Responsabilité Sociétale des Entreprises) est un critère d’achat, comme la qualité » pointe lors d’une table ronde Mélanie Bulourde, la directrice des opérations et de la RSE du groupe Rémy Cointreau. Sachant que « la verrerie représente quasiment un quart de nos émissions de Scope 3, toutes les émissions causées par ce que l’on achète pour produire » souligne Hervé Jouanno, directeur de produit pour le groupe Pernod Ricard, pointant que la question de « la complexité de la réduction des émissions de CO2 est de [composer] avec les attentes du marketing qui nous amène toujours à plus de premiumisation alors que l’on cherche à travailler sur l’écoconception (allégement, simplification des formes, ajout de calcin* qui change la couleur…). » Face au dérèglement climatique, décarboner n’est « pas un choix, mais une nécessité absolue » indique lors de son discours le maire de Châteaubernard, Pierre-Yves Briand.

Pointant que la feuille de route environnementale de Verallia passe aussi par l’allégement des modèles standard (la bouteille bordelaise de 300 grammes est produite à Châteaubernard), Pierre-Henri Desportes pointe que le réemploi des bouteilles est un autre levier (Verallia étant actionnaire de l’entreprise de consigne Bout’à Bout’).

* : Contrairement à ce que l’on pourrait croire, il n’y a pas eu de cérémonie l’interrupteur pour allumer ce four électrique, mais bien la traditionnelle cérémonie de l’allumette indique Pierre-Henri Desportes. L’outil a fonctionné avec des brûleurs à gaz ses cinq premiers jours pour démarrer la fusion du verre (qui est isolant à basse température, mais conducteur à forte chaleur pour les électrodes).

* : « Le premier ingrédient du verre, c’est du verre recyclé : le calcin (de 45 % composition pour verre blanc à 95 % pour teinte verte) » rappelle Pierre-Henri Desportes.

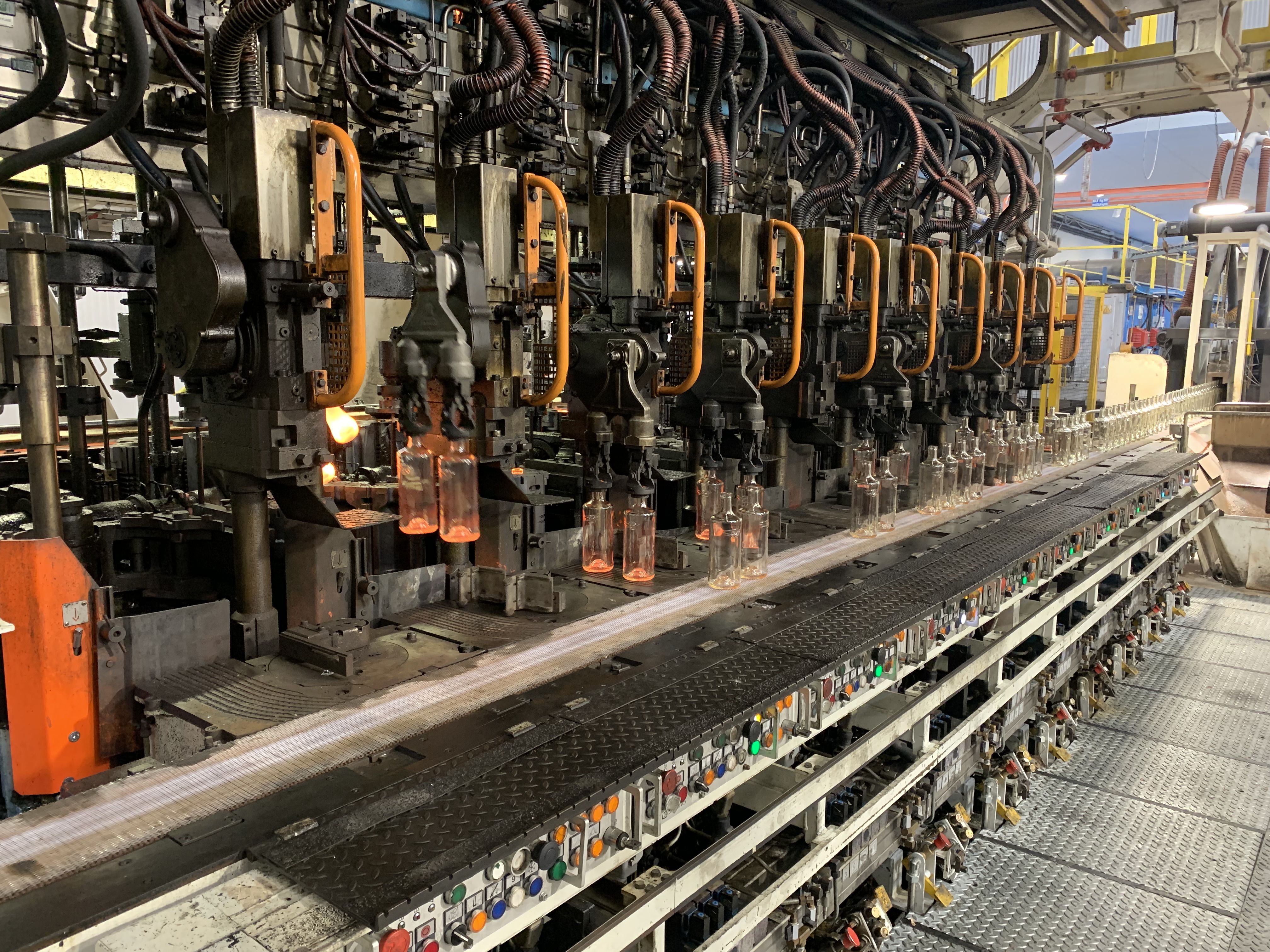

Avec la meilleure isolation de l’outil, la sortie de moulage des bouteilles tient moins de la fournaise habituelle.

Le four électrique fonctionne 24h/24, 365j/365 sans discontinuer sur plusieurs années (7 a 10 ans). Il ne peut pas être arrêté sans risques industriels forts.

Cet investissement « amène l’industrie au vingt-et-unième siècle » estime Pierre-Henri Desportes, ajoutant aux performances énergétiques une amélioration des conditions de travail : plus de lumière, plus de sécurité, une adaptations aux fortes chaleurs par la ventilation…